Hasło „budżetowe koła karbonowe” budzi spore wątpliwości. Po pierwsze, „budżetowe” wcale nie oznacza, że tanie – to ciągle kilka tysięcy złotych, chyba, że uwzględnimy dalekowschodnie produkty o podejrzanej proweniencji. Po drugie, „budżetowe” kojarzą się z czymś gorszym, słabszym, mniej dopracowanym w porównaniu z droższymi modelami, co wcale nie musi być prawdą. Ja także miałem wątpliwości, czy dobrym pomysłem jest inwestowanie w koła tego typu. Umówmy się, że amatorowi, który jeździ wyłącznie dla przyjemności, a jego jedynym przeciwnikiem na trasie jest on sam, karbonowe koła są potrzebne głównie do tego, żeby… wyglądać. I zdawało się, że poza wyglądem są już same negatywy: nie wytrzymają kiepskich nawierzchni, połamią się, nie będą hamowały, a jeśli nawet, to powierzchnia hamująca zetrze się w mig. Co gorsza, lektura forów internetowych wcale nie rozwiewała wątpliwości, ale dodatkowo je podsycała. Długo więc trwało, zanim wreszcie podjąłem decyzję, że biorę byka za rogi i chociaż mało to uzasadnione ekonomicznie, pakuję karbony do swojego Cube. Wybór padł na koła Vinci Rapid 40 w wersji pod oponkę, które należą właśnie do kategorii „budżetowych”. O pierwszych wrażeniach miałem już okazję napisać, a dzisiaj przyszedł czas, aby przyjrzeć się tym kołom po przejechaniu 2000 kilometrów. To wprawdzie niewielki dystans, ale daje podstawy do obiektywnej oceny, która będzie tym bardziej obiektywna, że jestem w 100% niezależny, nikt nie płaci mi za pisanie, nikt nie przekazuje sprzętu do testowania, sam jestem sobie sterem, żeglarzem i okrętem, czyli po rowerowemu: kierownicą, rowerzystą i rowerem. Mogę więc pisać prawdę, całą prawdę i tylko prawdę…

Moje pierwsze eskapady na karbonowych stożkach były naznaczone ostrożnością, powiedziałbym nawet, że przesadną ostrożnością. Unikałem kiepskiej nawierzchni, po brukach jeździłem z prędkością spacerującego staruszka, a w oczach miałem zainstalowany system wczesnego ostrzegania przed najmniejszymi ubytkami asfaltowej nawierzchni. Nic złego się nie działo, więc poczynałem sobie coraz śmielej i wkrótce jeździłem już zupełnie normalnie i naturalnie.  Trochę zabrudzone, trochę zakurzone, czyli Vinci Rapid 40 po sezonie. Przypominam, że nieco zmodyfikowałem kolorystykę.Wpadałem w dziury (oczywiście nie specjalnie), nie zwalniałem na gorszej nawierzchni, nie unikałem bruków. Koła bez żadnych problemów zniosły tę katorgę. Przy okazji przekonałem się, że opowieści o tłumiących właściwościach włókien węglowych są jak najbardziej prawdziwe. Pomimo opon „nabitych” do prawie 8 barów, nie czułem specjalnego dyskomfortu na nierównościach – do tego stopnia, że kilka razy zdawało mi się, iż złapałem gumę. Opisywany efekt nie ma oczywiście nic wspólnego z amortyzacją ze świata rowerów MTB. Chciałem tylko podkreślić, że jest o „pół nieba” lepiej niż w przypadku aluminiowych kół, których dotychczas używałem. Polepszenie komfortu jest najbardziej widoczne na kiepskich drogach, ale ma znaczenie także na zwykłej nawierzchni, która czasem jest idealna, czasem mniej gładka, a czasem ma ubytki lub nierówności. Zdolność kół do pochłaniania drgań nie będzie miała znaczenia na krótkich dystansach, ale w trakcie długich eskapad będzie nie do przecenienia. Przekonałem się o tym, gdy jechałem z Krakowa do Strzelec Opolskich. Normalnie po przejechaniu ponad 160 kilometrów byłbym wyraźnie zmęczony, a część ciała mająca najbliższy kontakt z siodełkiem, dopominałaby się o dłuższy relaks (przez wzgląd na dzieci o masażu nie wspomnę). Tymczasem nie dość, że nie odczuwałem żadnych dolegliwości, to jeszcze spokojnie „dokręciłem” 40 kilometrów, bijąc swój osobisty rekord dziennego dystansu i w dalszym ciągu nie odczuwając dyskomfortu. To nie przypadek, ale wypadkowa tłumienia drgań na całym dystansie. Powiem szczerze, że pewnie jechałbym jeszcze dłużej i dalej, ale wizja zimnego piwa, którą roztoczył przede mną mój teść Czesław, okazała się silniejsza i bicie kolejnego rekordu pozostawiłem sobie na przyszły rok.

Trochę zabrudzone, trochę zakurzone, czyli Vinci Rapid 40 po sezonie. Przypominam, że nieco zmodyfikowałem kolorystykę.Wpadałem w dziury (oczywiście nie specjalnie), nie zwalniałem na gorszej nawierzchni, nie unikałem bruków. Koła bez żadnych problemów zniosły tę katorgę. Przy okazji przekonałem się, że opowieści o tłumiących właściwościach włókien węglowych są jak najbardziej prawdziwe. Pomimo opon „nabitych” do prawie 8 barów, nie czułem specjalnego dyskomfortu na nierównościach – do tego stopnia, że kilka razy zdawało mi się, iż złapałem gumę. Opisywany efekt nie ma oczywiście nic wspólnego z amortyzacją ze świata rowerów MTB. Chciałem tylko podkreślić, że jest o „pół nieba” lepiej niż w przypadku aluminiowych kół, których dotychczas używałem. Polepszenie komfortu jest najbardziej widoczne na kiepskich drogach, ale ma znaczenie także na zwykłej nawierzchni, która czasem jest idealna, czasem mniej gładka, a czasem ma ubytki lub nierówności. Zdolność kół do pochłaniania drgań nie będzie miała znaczenia na krótkich dystansach, ale w trakcie długich eskapad będzie nie do przecenienia. Przekonałem się o tym, gdy jechałem z Krakowa do Strzelec Opolskich. Normalnie po przejechaniu ponad 160 kilometrów byłbym wyraźnie zmęczony, a część ciała mająca najbliższy kontakt z siodełkiem, dopominałaby się o dłuższy relaks (przez wzgląd na dzieci o masażu nie wspomnę). Tymczasem nie dość, że nie odczuwałem żadnych dolegliwości, to jeszcze spokojnie „dokręciłem” 40 kilometrów, bijąc swój osobisty rekord dziennego dystansu i w dalszym ciągu nie odczuwając dyskomfortu. To nie przypadek, ale wypadkowa tłumienia drgań na całym dystansie. Powiem szczerze, że pewnie jechałbym jeszcze dłużej i dalej, ale wizja zimnego piwa, którą roztoczył przede mną mój teść Czesław, okazała się silniejsza i bicie kolejnego rekordu pozostawiłem sobie na przyszły rok.

Koła o stożku 40-to milimetrowym są w teorii najbardziej uniwersalne. To znaczy, że na płaskich trasach powinny nieść niczym burza (prawie), a przez wzgląd na relatywnie niską masę, nie powinny utrudniać podjazdów. Czy tak jest naprawdę? No cóż, jak już wspomniałem, jestem amatorem, który jeździ dla przyjemności. Nie będąc wystawianym na wyścigowe wyzwania, nie mogę w pełni obiektywnie stwierdzić, że dzięki tym kołom zyskałem tyle a tyle sekund na takim to a takim dystansie.  Kaseta nie zostawiła znaczących śladów na bębenku.Zauważyłem jednak pewne poszlaki, które mogą potwierdzić hipotezę o wyższości aerodynamicznego profilu typu U (taki profil mają obręcze kół Vinci Rapid) nad niskoprofilową konstrukcją z aluminium. Tak się złożyło, że u schyłku sezonu, kiedy zazwyczaj jestem w słabszej formie, ustanowiłem nowe rekordy życiowe na kilku segmentach, w dodatku w niezbyt sprzyjających warunkach, np. pod wiatr. A skoro już o wietrze mowa, to nawet przy silnych bocznych podmuchach nie miałem wrażenia, że nie panuję nad sytuacją. Trzeba jednak uważać, bo reakcja na wiatr jest wyraźna i przed próbą naśladowania w takich warunkach Vittorio Brumottiego, jadącego po wąskiej balustradzie obok przepaści, warto byłoby spisać testament i odmówić znaną modlitwę pasjonata rowerów: „Boże, gdy umrę, nie pozwól, aby żona sprzedała moje rowery za tyle, ile jej powiedziałem, że kosztowały”. Jednak gdy nie ma wiatru i przekroczymy magiczną prędkość ok. 30 km/h, rower trzyma się wybranego toru jazdy niczym Pendolino szyn, a nam towarzyszy charakterystyczny szum powietrza rozcinanego karbonowym stożkiem. Vinci Rapid dają niesamowitą frajdę z jazdy. Są przewidywalne, natychmiast reagują na każde mocniejsze naciśnięcie na pedały, bez protestu wyrywając się do przodu. Mkną na zjazdach, ale pokonywanie kilkunastoprocentowych podjazdów też nie stanowi problemu. Na wielokilometrowych alpejskich podjazdach wykonamy oczywiście większą pracę, bo uniwersalne koła w tej cenie nie mają prawa być ultralekkie, ale umówmy się, że nawet dobrego amatora dzielą od Majki, Quintany czy Froome’a lata świetlne i nawet najlepszy sprzęt nie jest w stanie zmienić tego stanu rzeczy.

Kaseta nie zostawiła znaczących śladów na bębenku.Zauważyłem jednak pewne poszlaki, które mogą potwierdzić hipotezę o wyższości aerodynamicznego profilu typu U (taki profil mają obręcze kół Vinci Rapid) nad niskoprofilową konstrukcją z aluminium. Tak się złożyło, że u schyłku sezonu, kiedy zazwyczaj jestem w słabszej formie, ustanowiłem nowe rekordy życiowe na kilku segmentach, w dodatku w niezbyt sprzyjających warunkach, np. pod wiatr. A skoro już o wietrze mowa, to nawet przy silnych bocznych podmuchach nie miałem wrażenia, że nie panuję nad sytuacją. Trzeba jednak uważać, bo reakcja na wiatr jest wyraźna i przed próbą naśladowania w takich warunkach Vittorio Brumottiego, jadącego po wąskiej balustradzie obok przepaści, warto byłoby spisać testament i odmówić znaną modlitwę pasjonata rowerów: „Boże, gdy umrę, nie pozwól, aby żona sprzedała moje rowery za tyle, ile jej powiedziałem, że kosztowały”. Jednak gdy nie ma wiatru i przekroczymy magiczną prędkość ok. 30 km/h, rower trzyma się wybranego toru jazdy niczym Pendolino szyn, a nam towarzyszy charakterystyczny szum powietrza rozcinanego karbonowym stożkiem. Vinci Rapid dają niesamowitą frajdę z jazdy. Są przewidywalne, natychmiast reagują na każde mocniejsze naciśnięcie na pedały, bez protestu wyrywając się do przodu. Mkną na zjazdach, ale pokonywanie kilkunastoprocentowych podjazdów też nie stanowi problemu. Na wielokilometrowych alpejskich podjazdach wykonamy oczywiście większą pracę, bo uniwersalne koła w tej cenie nie mają prawa być ultralekkie, ale umówmy się, że nawet dobrego amatora dzielą od Majki, Quintany czy Froome’a lata świetlne i nawet najlepszy sprzęt nie jest w stanie zmienić tego stanu rzeczy.

Moje wrażenia z jazdy są więc mocno pozytywne, a z początkowej obawy dotyczącej wytrzymałości karbonowej konstrukcji w zderzeniu z nie zawsze dobrą nawierzchnią dróg, nie pozostał najmniejszy ślad. Jednak jazda to nie wszystko. Od czasu do czasu trzeba zwolnić, a nieraz gwałtownie się zatrzymać. Hamowanie zawsze stanowiło piętę achillesową kół zbudowanych z włókien węglowych. Vinci Rapid pozytywnie mnie zaskoczyły.  Powierzchnia hamująca bez zarzutu.

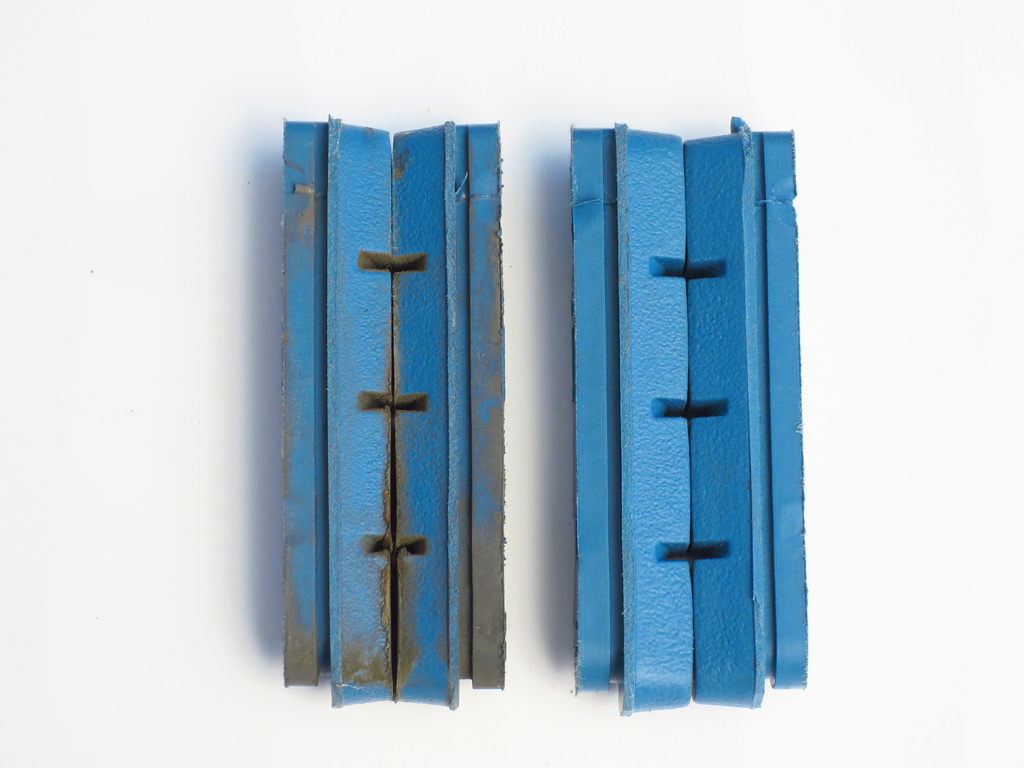

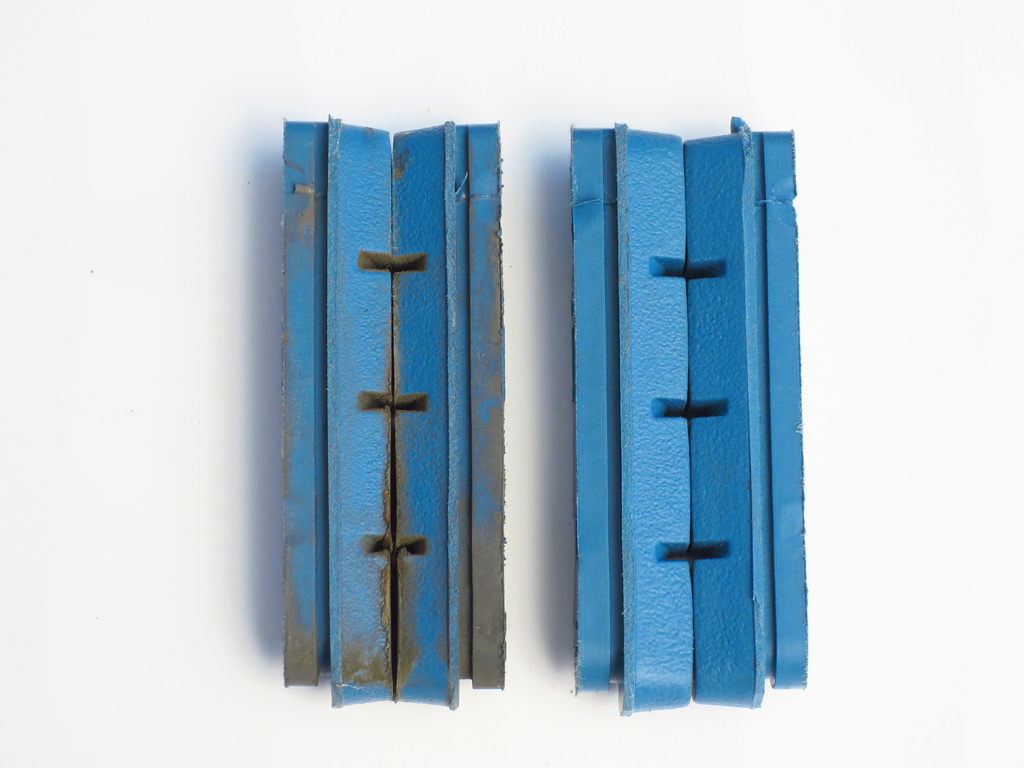

Powierzchnia hamująca bez zarzutu. A tak wyglądają klocki hamulcowe po przejechaniu 2000 km (po lewej) w porównaniu z nowym kompletem (po prawej).Spodziewałem się nie wiadomo jakich problemów, a tymczasem w suchych warunkach hamowały równie skutecznie, jak koła z aluminiowymi obręczami. Zapewne duża w tym zasługa bazaltowej powierzchni hamującej, która jest już właściwie standardem w świecie obręczy przeznaczonych dla hamulców szczękowych. Wyraźnie jednak podkreślam, że mowa o suchych warunkach. W deszczu niestety nie jest już tak dobrze i skuteczność hamowania spada dość drastycznie. Czy to wada? Tak, ale wszystkich kół karbonowych, więc trudno mieć pretensje, że Vinci nie odbiega od tego standardu. Trzeba po prostu o tym pamiętać i przyzwyczaić się do mniejszej (delikatnie mówiąc) lub prawie żadnej (mówiąc bardziej dosadnie) skuteczności hamowania „na mokro. Przy zakupie kół otrzymujemy komplet dedykowanych klocków hamulcowych. I właśnie ich dotyczy rzecz, która mocno mnie irytowała podczas gwałtownego, silnego hamowania. Był nią przejmujący pisk, tak głośny, że mogłem używać hamulców nie tylko jako dzwonka (którego notabene i tak nie mam), ale wręcz jako klaksonu na niesfornych kierowców lub środka wywołującego zawały serca u niczego nie spodziewających się pieszych. Kwerenda forów internetowych potwierdziła, że nie tylko ja miałem ten problem. Producent zasugerował, abym odtłuścił obręcze, a klocki hamulcowe ustawił odwrotnie, niż jest to praktykowane, czyli również pod lekkim skosem, ale tak, aby to tylna, a nie przednia część klocka pierwsza stykała się z obręczą. Nie sprawdziłem tego rozwiązania w praktyce i „walkę z hałasem” odłożyłem do przyszłego roku. Zamierzam wtedy użyć innych klocków hamulcowych i liczę, że problem zniknie. Dodam, że hamulce piszczą w zasadzie tylko wtedy, gdy solidnie naciskam klamki. Przy delikatnym operowaniu dźwigniami jest cicho. Kończąc temat hamowania, muszę wspomnieć, że powierzchnia hamująca jest praktycznie nienaruszona. Owszem, została „wypolerowana” przez klocki, ale nie posiada żadnych rys, wżerów, uszkodzeń, ani innych widocznych śladów zużycia. Zresztą trudno byłoby spodziewać się czegoś innego po przejechaniu ledwie 2 tysięcy kilometrów. Jednak pomny problemów, jakie miałem z aluminiowymi obręczami, tudzież karmiony różnymi legendami na temat trwałości karbonu, wolę o tym wspomnieć. Jeśli więc ktoś obawia się szybkiego zużycia obręczy, to może być spokojny – jest dobrze. Inaczej wygląda sprawa z klockami hamulcowymi. Tutaj zużycie jest widoczne, ale to dobra informacja, bo nie ma nic gorszego od super trwałych okładzin ciernych, które „frezują” drogie obręcze. Porównując stopień ich zużycia z nowym kompletem, widać, że pokonają jeszcze wiele tysięcy kilometrów.

A tak wyglądają klocki hamulcowe po przejechaniu 2000 km (po lewej) w porównaniu z nowym kompletem (po prawej).Spodziewałem się nie wiadomo jakich problemów, a tymczasem w suchych warunkach hamowały równie skutecznie, jak koła z aluminiowymi obręczami. Zapewne duża w tym zasługa bazaltowej powierzchni hamującej, która jest już właściwie standardem w świecie obręczy przeznaczonych dla hamulców szczękowych. Wyraźnie jednak podkreślam, że mowa o suchych warunkach. W deszczu niestety nie jest już tak dobrze i skuteczność hamowania spada dość drastycznie. Czy to wada? Tak, ale wszystkich kół karbonowych, więc trudno mieć pretensje, że Vinci nie odbiega od tego standardu. Trzeba po prostu o tym pamiętać i przyzwyczaić się do mniejszej (delikatnie mówiąc) lub prawie żadnej (mówiąc bardziej dosadnie) skuteczności hamowania „na mokro. Przy zakupie kół otrzymujemy komplet dedykowanych klocków hamulcowych. I właśnie ich dotyczy rzecz, która mocno mnie irytowała podczas gwałtownego, silnego hamowania. Był nią przejmujący pisk, tak głośny, że mogłem używać hamulców nie tylko jako dzwonka (którego notabene i tak nie mam), ale wręcz jako klaksonu na niesfornych kierowców lub środka wywołującego zawały serca u niczego nie spodziewających się pieszych. Kwerenda forów internetowych potwierdziła, że nie tylko ja miałem ten problem. Producent zasugerował, abym odtłuścił obręcze, a klocki hamulcowe ustawił odwrotnie, niż jest to praktykowane, czyli również pod lekkim skosem, ale tak, aby to tylna, a nie przednia część klocka pierwsza stykała się z obręczą. Nie sprawdziłem tego rozwiązania w praktyce i „walkę z hałasem” odłożyłem do przyszłego roku. Zamierzam wtedy użyć innych klocków hamulcowych i liczę, że problem zniknie. Dodam, że hamulce piszczą w zasadzie tylko wtedy, gdy solidnie naciskam klamki. Przy delikatnym operowaniu dźwigniami jest cicho. Kończąc temat hamowania, muszę wspomnieć, że powierzchnia hamująca jest praktycznie nienaruszona. Owszem, została „wypolerowana” przez klocki, ale nie posiada żadnych rys, wżerów, uszkodzeń, ani innych widocznych śladów zużycia. Zresztą trudno byłoby spodziewać się czegoś innego po przejechaniu ledwie 2 tysięcy kilometrów. Jednak pomny problemów, jakie miałem z aluminiowymi obręczami, tudzież karmiony różnymi legendami na temat trwałości karbonu, wolę o tym wspomnieć. Jeśli więc ktoś obawia się szybkiego zużycia obręczy, to może być spokojny – jest dobrze. Inaczej wygląda sprawa z klockami hamulcowymi. Tutaj zużycie jest widoczne, ale to dobra informacja, bo nie ma nic gorszego od super trwałych okładzin ciernych, które „frezują” drogie obręcze. Porównując stopień ich zużycia z nowym kompletem, widać, że pokonają jeszcze wiele tysięcy kilometrów.

Tylna piasta - tutaj wszystko jest w porządku.Koła to nie tylko obręcze. Rapidy kręcą się na wyposażonych w standardowe łożyska maszynowe, znaczy nie ceramiczne, piastach Vinci BR-112. Dwa tysiące kilometrów nie zrobiło na nich najmniejszego wrażenia, nie pozostawiając praktycznie żadnych śladów użytkowania. Dziwne, żeby było inaczej, ale widywałem już różne rzeczy. Stan łożysk jest bez zarzutu, na co niewątpliwie ma wpływ skuteczne uszczelnienie. Łożyska są wciąż czyste i dobrze nasmarowane. Czarny smar znalazłem tylko na zapadkach bębenka, ale to zupełnie normalne i spokojnie można byłoby poczekać z czyszczeniem i ponownym smarowaniem do sugerowanego przez producenta przebiegu 3000 km lub 100 godzin jazdy. Sam bębenek nie nosi znaczących śladów używania. Widoczne są delikatne wgniecenia w punktach kontaktu z pojedynczymi koronkami, ale są one naprawdę subtelne. Pod tym względem nie widzę żadnej różnicy w jakości pomiędzy bębenkiem Vinci, a np. DT Swiss 240s. Inna sprawa, że jeżdżąc głównie w terenie pagórkowatym, dość rzadko korzystam z wysokich przełożeń, czyli rzadziej używam najmniejszych koronek.

Tylna piasta - tutaj wszystko jest w porządku.Koła to nie tylko obręcze. Rapidy kręcą się na wyposażonych w standardowe łożyska maszynowe, znaczy nie ceramiczne, piastach Vinci BR-112. Dwa tysiące kilometrów nie zrobiło na nich najmniejszego wrażenia, nie pozostawiając praktycznie żadnych śladów użytkowania. Dziwne, żeby było inaczej, ale widywałem już różne rzeczy. Stan łożysk jest bez zarzutu, na co niewątpliwie ma wpływ skuteczne uszczelnienie. Łożyska są wciąż czyste i dobrze nasmarowane. Czarny smar znalazłem tylko na zapadkach bębenka, ale to zupełnie normalne i spokojnie można byłoby poczekać z czyszczeniem i ponownym smarowaniem do sugerowanego przez producenta przebiegu 3000 km lub 100 godzin jazdy. Sam bębenek nie nosi znaczących śladów używania. Widoczne są delikatne wgniecenia w punktach kontaktu z pojedynczymi koronkami, ale są one naprawdę subtelne. Pod tym względem nie widzę żadnej różnicy w jakości pomiędzy bębenkiem Vinci, a np. DT Swiss 240s. Inna sprawa, że jeżdżąc głównie w terenie pagórkowatym, dość rzadko korzystam z wysokich przełożeń, czyli rzadziej używam najmniejszych koronek.

Zapadki bębenka. Smar zmienił kolor, ale poza tym nie ma żadnych niepokojących oznak zużycia.Jeśli chodzi o szprychy, to w obu kołach użyto CN-Spoke Aero 424, które właściwościami są zbliżone do flagowych modeli DT, czyli szprych Aerolite, ale są od nich nieco tańsze. Przednie koło zaplecione jest radialnie, czyli na „słoneczko”, a tylne w sposób mieszany, czyli na dwa krzyże po stronie napędu i radialnie po stronie przeciwnej. Trochę obawiałem się takiego zaplotu, bo w przypadku użycia symetrycznej obręczy w tylnym kole, szprychy po stronie nienapędowej nie mają prawa być mocno naciągnięte, ale praktyka pokazała, że i te obawy były bezpodstawne. Nie zauważyłem żadnych objawów mniejszej sztywności i w każdych warunkach czułem się pewnie.

Zapadki bębenka. Smar zmienił kolor, ale poza tym nie ma żadnych niepokojących oznak zużycia.Jeśli chodzi o szprychy, to w obu kołach użyto CN-Spoke Aero 424, które właściwościami są zbliżone do flagowych modeli DT, czyli szprych Aerolite, ale są od nich nieco tańsze. Przednie koło zaplecione jest radialnie, czyli na „słoneczko”, a tylne w sposób mieszany, czyli na dwa krzyże po stronie napędu i radialnie po stronie przeciwnej. Trochę obawiałem się takiego zaplotu, bo w przypadku użycia symetrycznej obręczy w tylnym kole, szprychy po stronie nienapędowej nie mają prawa być mocno naciągnięte, ale praktyka pokazała, że i te obawy były bezpodstawne. Nie zauważyłem żadnych objawów mniejszej sztywności i w każdych warunkach czułem się pewnie.

Z powyższego opisu wyłania się obraz całkiem przyzwoitych, a nawet fajnych (cokolwiek by to miało oznaczać) kół. I faktycznie tak jest. Z pewnością są warte swojej ceny, bo chociaż wciąż nie mówimy o poziomie, który pozwoliłby nazwać je „kołami dla Kowalskiego”, to wystarczy zobaczyć, ile kosztują „markowe” koła karbonowe DT, Zipp, Enve, Oval, Roval, itd. W tym porównaniu Vinci Rapid są bezkonkurencyjne. Trochę żałuję, że nie mogę skonfrontować ich właściwości jezdnych z kołami wymienionych marek, ale po pierwsze, nigdy nie miałem okazji nawet dotknąć takich kół, a po drugie, jako amator pewnie i tak nie zauważyłbym różnicy. A skoro – jak onegdaj głosiła pewna reklama – nie widać różnicy, to po co przepłacać?

Póki co, leje się miodzik i zaczynam mieć obawy, czy ktokolwiek uwierzy w obiektywność i bezinteresowność mojej oceny. Czas więc skreślić słów kilka o tym, co mi się nie podobało.

Wraz z kołami, producent dostarcza wykaz naprężenia szprych. Opisując w sierpniu moje pierwsze spostrzeżenia, zwróciłem uwagę na znaczącą rozbieżność tego dokumentu ze stanem faktycznym w przypadku tylnego koła. I wcale nie chodziło o zmierzone wartości – te mogą być inne ze względu na różnice w kalibracji mierników – ale o ich wzajemny stosunek. W rzeczywistości tylne koło wcale nie było zaplecione tak idealnie, jak sugerowałby wspomniany protokół. Mówię tutaj wyłącznie o kwestii zbalansowania naciągu szprych, bo jeśli chodzi o centryczność, to koło było wręcz perfekcyjne. Samo zbalansowanie naciągu też nie było jakieś dramatyczne, ale nie spodobał mi się rozdźwięk pomiędzy stanem rzeczywistym a dostarczonym dokumentem. Tak więc w myśl zasady „chcesz mieć zrobione dobrze, zrób sam”, poprawiłem zaplot. Po pewnym czasie zauważyłem, że koło delikatnie bije na boki. Delikatnie, czyli o jakieś pół milimetra, ale to wystarczyło, aby zburzyć mój wewnętrzny spokój. Dokonałem poprawki, ale po kolejnej przejażdżce znów było źle. Zauważyłem, że problem ciągle dotyczy jednej i tej samej szprychy. Teoretycznie przyczyn mogło być kilka, ale ja założyłem najbardziej oczywistą możliwość, czyli luzujący się nypel. Aby to potwierdzić, zapamiętałem jego położenie i po kolejnej jeździe sprawdziłem, czy się nie obrócił. Przekręcił się – a jakże – o dobre ćwierć obrotu.  To jedyny problem, który miałem. Gwint szprychy na górze z bardzo skromnymi śladami zabezpieczenia przed luzowaniem nypla. Gwint szprychy na dole był właściwie zabezpieczony.To dziwne, zwłaszcza, że producent twierdzi, iż gwinty szprych pokryte są preparatem Wheelsmith SpokePrep, zapobiegającym luzowaniu połączenia. Czyżby korekta naprężenia szprych doprowadziła do utraty tej właściwości? To niestety jest całkiem prawdopodobne i tylko dręczyło mnie pytanie, dlaczego zawsze luzowała się ta sama szprycha, a inne nie? W poszukiwaniu odpowiedzi, wykręciłem nypel i wtedy okazało się, że gwint był tylko częściowo zabezpieczony wspomnianym preparatem. Nałożyłem Loctite i problemy się skończyły.

To jedyny problem, który miałem. Gwint szprychy na górze z bardzo skromnymi śladami zabezpieczenia przed luzowaniem nypla. Gwint szprychy na dole był właściwie zabezpieczony.To dziwne, zwłaszcza, że producent twierdzi, iż gwinty szprych pokryte są preparatem Wheelsmith SpokePrep, zapobiegającym luzowaniu połączenia. Czyżby korekta naprężenia szprych doprowadziła do utraty tej właściwości? To niestety jest całkiem prawdopodobne i tylko dręczyło mnie pytanie, dlaczego zawsze luzowała się ta sama szprycha, a inne nie? W poszukiwaniu odpowiedzi, wykręciłem nypel i wtedy okazało się, że gwint był tylko częściowo zabezpieczony wspomnianym preparatem. Nałożyłem Loctite i problemy się skończyły.

Tylko jedna szprycha nie była właściwie zabezpieczona. Skąd to wiem? Mam pewną cechę wyniesioną z czasów dzieciństwa. Lubię wiedzieć, co jest w środku, więc po sezonie pozwoliłem sobie dokładnie „zbadać” konstrukcję kół. Dzięki temu mogę Wam powiedzieć, że poza opisanym przypadkiem, koła zostały zbudowane naprawdę solidnie i nawet na siłę nie jestem w stanie do czegokolwiek się przyczepić. A zaglądałem wszędzie. Zwróciłem nawet uwagę na powierzchnię przy otworach na nyple od wewnętrznej strony obręczy, czyli miejsca najbardziej narażonego na ewentualne odkształcenia i nic nie znalazłem.

Jeśli jest coś, co nie do końca mnie przekonuje, to jest nią grafika. Ale przecież to kwestia gustu, a o nim się nie dyskutuje. Ale skoro już zacząłem, to chciałbym, aby była bardziej „dynamiczna”, żeby patrząc na nieruchome koło, oczami wyobraźni było widać, jak z drugą prędkością kosmiczną tnie przestrzeń na krętych zjazdach. Tymczasem napisy są „kanciaste” i dość subtelne, ale może to i dobrze? Koła nie rzucają się w oczy, są niepozorne, stojąc, niczym się nie wyróżniają. Ale poruszone, wprawione w ruch, rozpędzone, pokazują swoje prawdziwe, pełne wigoru i dynamiki, oblicze. Nawiasem mówiąc, trochę zmodyfikowałem kolorystykę obręczy, aby lepiej pasowały do mojego czarno-czerwono-białego Cube’a.

Najlepszym podsumowaniem tego mini testu niech będzie fakt, że gdybym po raz drugi musiał podjąć decyzję, czy kupić koła Vinci Rapid 40, zrobiłbym to bez wahania. Według mnie, to świetny wybór dla kolarza amatora. Są relatywnie tanie, solidnie zbudowane, mocne, sztywne i przewidywalne na trasie. W razie kłopotów nie ma żadnego problemu z dostępnością części zamiennych. Producent oferuje wszystkie komponenty, z których zbudowane są koła. Dostępny jest także program „Crash Replacement”, gwarantujący powypadkową naprawę koła z 30% upustem. Mnie najbardziej zaskoczył inny fakt. Zauważyliście, że gotowy produkt jest zazwyczaj sporo tańszy od łącznej ceny wszystkich jego komponentów? W przypadku Vinci jest inaczej. Można zamówić wszystkie części potrzebne do budowy, a łączna cena będzie nawet minimalnie niższa od ceny gotowego koła. To ewenement i ukłon w stronę pasjonatów, którzy podobnie jak ja, wszystko lubią robić sami i nie potrafią spokojnie usiedzieć na miejscu.

Jakby nie spojrzeć, to plusy zdecydowanie przeważają. I jest to zgodne z tym, co piszą inni użytkownicy tych kół, wyżej ode mnie stojący w hierarchii kolarskiego doświadczenia.

Wszystko wskazuje na to, że Vinci Rapid 40 będą towarzyszyć mi także w przyszłym roku, ale… „troszkę” je podrasuję. O szczegółach nowego projektu napiszę już wkrótce.

Srebrne śruby trochę mi przeszkadzały.Ostatnio pisałem o tym, że nie lubię prowizorek. Dzisiaj napiszę kilka słów o tym, co lubię. Kilka słów dlatego, bo lubię wiele, a napiszę tylko o jednym – o szczegółach. Podobno tkwi w nim ten, którego imienia nie wolno, a przynajmniej nie powinno się wymawiać. To fakt. Bo według mnie, to właśnie szczegóły odróżniają rzecz zwyczajnie dobrą od niepowtarzalnej, coś przeciętnego od czegoś genialnego, poprawnie namalowany obraz od dzieła sztuki. Żadnych kompromisów, żadnych dróg na skrót, żadnych pozornych oszczędności. Tyle teorii. W praktyce różnie to wygląda. Nie ukrywam, że we wszystkim, co robię, chciałbym dojść do najwyższego stopnia perfekcji, wspiąć się na Mount Everest ideału, a nawet jeszcze wyżej. Niestety jest to długotrwały proces. Tak długotrwały, że zaryzykuję twierdzenie, iż nieskończony. Jeszcze mi się nie zdarzyło, abym po zakończeniu pracy nad czymkolwiek, co w pierwszej chwili wydawało się idealne i kompletne, nie doszedł szybko do wniosku, że to i owo można było zrobić lepiej. Niektórzy twierdzą, że należy to rozpatrywać w kategorii przypadku medycznego, ale ja wiem swoje – trzeba dążyć do ideału. We wszystkim. Dzięki temu człowiek się nie nudzi, bo zawsze ma co robić. Jakież nudne byłoby życie, gdyby wszystko, co powstaje, od razu było dobre. Weźmy chociaż branżę IT. Iluż programistów straciłoby pracę, gdyby programy przez nich napisane były idealne?

Srebrne śruby trochę mi przeszkadzały.Ostatnio pisałem o tym, że nie lubię prowizorek. Dzisiaj napiszę kilka słów o tym, co lubię. Kilka słów dlatego, bo lubię wiele, a napiszę tylko o jednym – o szczegółach. Podobno tkwi w nim ten, którego imienia nie wolno, a przynajmniej nie powinno się wymawiać. To fakt. Bo według mnie, to właśnie szczegóły odróżniają rzecz zwyczajnie dobrą od niepowtarzalnej, coś przeciętnego od czegoś genialnego, poprawnie namalowany obraz od dzieła sztuki. Żadnych kompromisów, żadnych dróg na skrót, żadnych pozornych oszczędności. Tyle teorii. W praktyce różnie to wygląda. Nie ukrywam, że we wszystkim, co robię, chciałbym dojść do najwyższego stopnia perfekcji, wspiąć się na Mount Everest ideału, a nawet jeszcze wyżej. Niestety jest to długotrwały proces. Tak długotrwały, że zaryzykuję twierdzenie, iż nieskończony. Jeszcze mi się nie zdarzyło, abym po zakończeniu pracy nad czymkolwiek, co w pierwszej chwili wydawało się idealne i kompletne, nie doszedł szybko do wniosku, że to i owo można było zrobić lepiej. Niektórzy twierdzą, że należy to rozpatrywać w kategorii przypadku medycznego, ale ja wiem swoje – trzeba dążyć do ideału. We wszystkim. Dzięki temu człowiek się nie nudzi, bo zawsze ma co robić. Jakież nudne byłoby życie, gdyby wszystko, co powstaje, od razu było dobre. Weźmy chociaż branżę IT. Iluż programistów straciłoby pracę, gdyby programy przez nich napisane były idealne? Wymieniłem je na czarne.Jak już miałem okazję niedawno napisać, to zima jest czasem, gdy przy okazji przygotowania roweru do kolejnego sezonu, „czepiam” się szczegółów. No bo jak by to wyglądało, gdybym w przyszłym roku wyruszył na podbój szos na rowerze, w którym niczego już nie dało się poprawić? Faktem jest, że łatwiej było mi w czasach, gdy mój rower ważył prawie tyle samo, co przeciętny zjadacz Big Maca za Wielką Wodą, a stopień jego złożoności, tzn. roweru, a nie zjadacza, był porównywalny do konstrukcji przysłowiowego cepa. Wystarczyło wymienić kilka drobiazgów i efekt był murowany. Teraz mam gorzej, „bo z biegiem lat, z biegiem dni” coraz mniej szczegółów zostało do poprawy. Ostatnio wyeliminowałem kolejny z nich. Mam czarną kierownicę i czarny mostek, ale śruby… srebrne. W oczy nie kłuło, a nawet dokładnie przeciwnie – za bardzo się rzucało. Chciałem, żeby było jakoś tak subtelnie, delikatnie, nienachalnie. Zmieniłem śruby na czarne. I teraz jest ok. Przynajmniej do czasu, gdy nie znajdę kolejnego „szczegółu”, który wymagałby zmiany.

Wymieniłem je na czarne.Jak już miałem okazję niedawno napisać, to zima jest czasem, gdy przy okazji przygotowania roweru do kolejnego sezonu, „czepiam” się szczegółów. No bo jak by to wyglądało, gdybym w przyszłym roku wyruszył na podbój szos na rowerze, w którym niczego już nie dało się poprawić? Faktem jest, że łatwiej było mi w czasach, gdy mój rower ważył prawie tyle samo, co przeciętny zjadacz Big Maca za Wielką Wodą, a stopień jego złożoności, tzn. roweru, a nie zjadacza, był porównywalny do konstrukcji przysłowiowego cepa. Wystarczyło wymienić kilka drobiazgów i efekt był murowany. Teraz mam gorzej, „bo z biegiem lat, z biegiem dni” coraz mniej szczegółów zostało do poprawy. Ostatnio wyeliminowałem kolejny z nich. Mam czarną kierownicę i czarny mostek, ale śruby… srebrne. W oczy nie kłuło, a nawet dokładnie przeciwnie – za bardzo się rzucało. Chciałem, żeby było jakoś tak subtelnie, delikatnie, nienachalnie. Zmieniłem śruby na czarne. I teraz jest ok. Przynajmniej do czasu, gdy nie znajdę kolejnego „szczegółu”, który wymagałby zmiany.

Blog

Blog Szukaj…

Szukaj… Czy to koniec?

Czy to koniec? Wieczorową porą

Wieczorową porą O mnie...

O mnie... O blogu...

O blogu... Znajdź mnie na Facebooku...

Znajdź mnie na Facebooku... Mój profil na Bikestats

Mój profil na Bikestats

Starsze wpisy

Starsze wpisy

Dodaj komentarz...